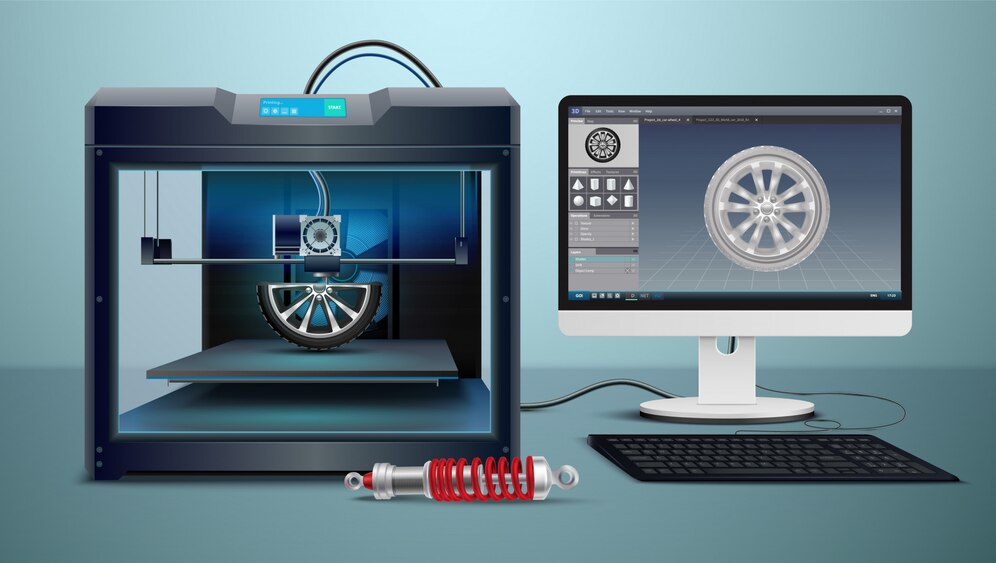

製品開発・試作のサイクルタイム大幅短縮と量産まで

今回は、金属3Dプリンターによる新素材開発のニュースをご紹介します。東北大学の研究グループは2024年11月26日、金属3Dプリンターを用いて鉄鋼材料とアルミ合金を組み合わせたマルチマテリアル構造を製造するための基盤技術を確立したと発表。また、自動車部材の試作に成功し、今後は技術最適化と幅広い応用を目指すとのこと。

・革新的な基盤技術の確立

金属3Dプリンターを用いて、鉄鋼材料とアルミ合金を組み合わせたマルチマテリアル構造を製造する基盤技術の確立。

・接合強度の飛躍的な向上

課題であった異材接合界面における脆化相の抑制効果を実証し、接合強度を飛躍的に改善。

・実用化に向けた試作成功

トポロジー最適化に基づいて設計された実物大の自動車部材を試作し、車体軽量化の可能性を提示。

金属3Dプリンターは、金属を積層して造形を行う技術であり、近年、適材適所で材料を組み合わせるマルチマテリアル構造の開発が注目されています。この構造は、自動車や航空機の軽量化、カーボンニュートラル実現、省資源化に貢献します。しかし、異材接合界面に形成される脆い金属間化合物が接合強度を低下させるという課題がありました。

東北大学の研究グループは、レーザー粉末床溶融結合法を活用し、鉄鋼材料とアルミ合金の接合界面で非平衡凝固を実現。この過程により金属間化合物の形成を抑制し、高強度な接合界面を作り出すことに成功しました。

本研究成果に基づき、世界初の実物大自動車用マルチマテリアル部材の試作に成功しました。これにより、自動車部品の軽量化を通じて、環境負荷軽減やエネルギー効率向上が期待されます。

<引用記事>