製品開発・試作のサイクルタイム大幅短縮と量産まで

先日の5月17日、近畿経済産業局が展開する「Kansai-3D実用化プロジェクト」の成果発表会の第二弾が開催されました。コロナ禍による影響で、今回はオンラインのみでの開催となり、全国から500名の方々がご参加されていたようです。

日本初の「3D積層造形によるモノづくりプロセスのモデル化」成果発表会(第2弾)(近畿経済産業局HP)

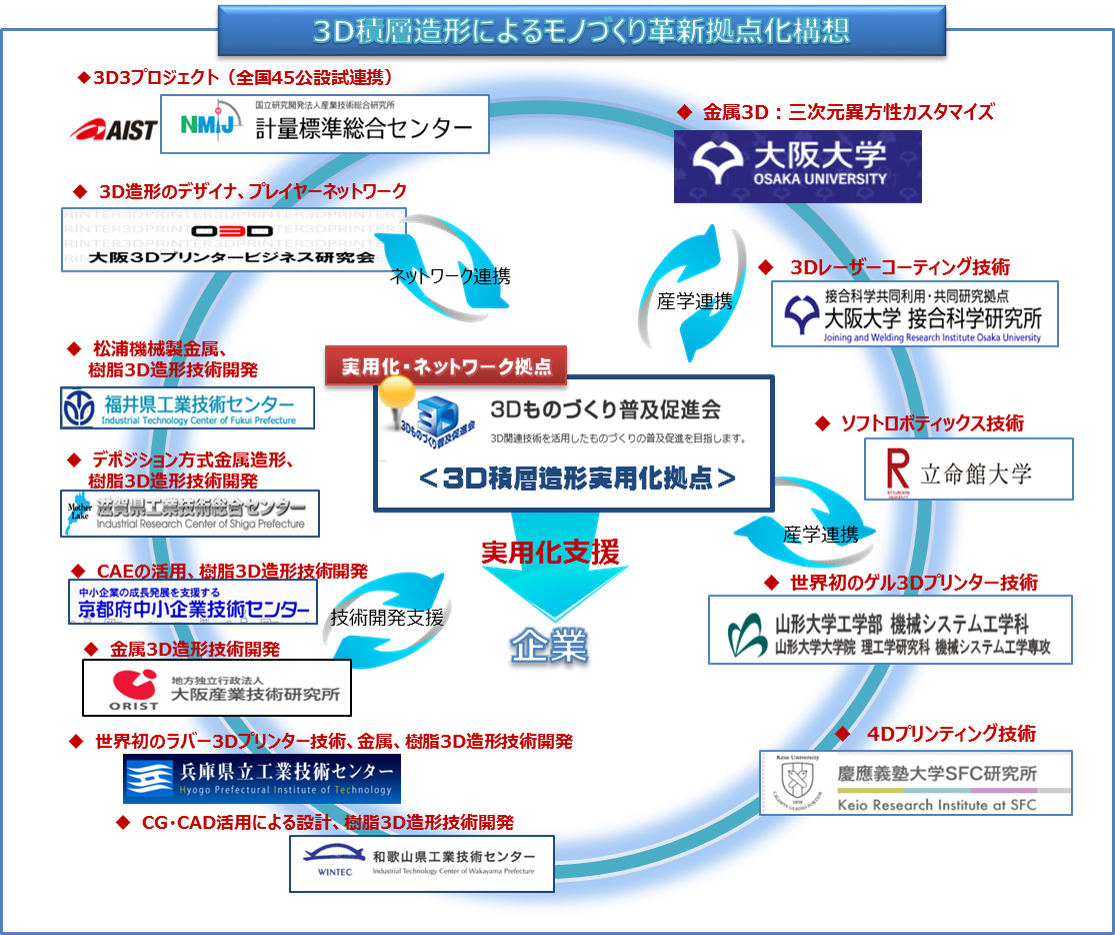

この「Kansai-3D実用化プロジェクト」は、AM技術の飛躍的な革新に伴い「AMによる量産化」が世界で急速に進んでいる中、産学官連携による広域ネットワークを構築し、この流れに対応していこうと、近畿経済産業局が立ち上げたプロジェクトです。ロボット、機械、医療機器分野等の様々な分野での「新たなモノづくりの変革モデル」を創出し、2025年国際博覧会に繋がる未来の技術開発を行っていくことを目標としています。(ODEC社も協力企業の一社として、加えていただいております。)

近畿経済産業局HPより引用

さて、今回の話題ですが、この成果発表会は、初めて3Dプリンター(AM技術)を使って、新しいモノづくりを行った中小企業8社が、その検証結果や成果を具体的に発表をするという珍しい取り組みです。

様々な分野の自社製品を3Dプリンターで製作を行い、現在の製品と比較してどうだったのか、ということを評価していました。

各社様々ですが、おおむねの評価は以下の通りだったようです。

・強度や精度には問題がない

・装置や造形会社により、品質に差が出る

・コストが高い

・「部品一体化」「工程圧縮」「金型不要」など、サイクルタイム短縮可能

やはりコストの問題が出てきています、しかしそれもそのはず、検証している製品は、既存の製造法で最適となるように設計されているもの。AM技術を前提として設計されていないという点があります。この問題を解決するためには、AM技術を前提として「製品の機能や性能」を第一に考えた設計の見直し、「Dfam(Design for Additive Manufacturing)」が必要となってきます。

もっとも「Dfam」を本当の意味で成功させるためには、製品のサプライチェーン全体を検討し、どのように設計を見直すのかということを検討する必要があり、設計者個人だけの問題ではなくなってきます。

かなり大きな話になってしまいましたが、もし3Dプリンターを前提とした製品開発をご検討されているのであれば、一度ご相談ください。一緒にAM技術を活用した、まったく新しい製品開発に取り組んでいきましょう。

開発職・設計職の方のお役に立てるよう、図面作成の手間を減らし、「3Dデータからそのまま製作」を行うサービスをスタートしました。金属3Dプリンター造形だけではなく、切削加工にも対応しています。(詳細は下記にてご確認ください)