製品開発・試作のサイクルタイム大幅短縮と量産まで

金属AM(3Dプリンティング)を紹介する際に、寸法精度について聞かれることがよくありました。(今でも聞かれることは多いですが・・・)

寸法精度を実現しやすい、PBF(パウダーベッドフュージョン)にしても、精度はおおよそ±0.1~0.2。「熱ひずみの影響」「サポート除去痕」「オーバーハング」・・・など、大きさや形状によっても、実現可能な精度は異なってきます。

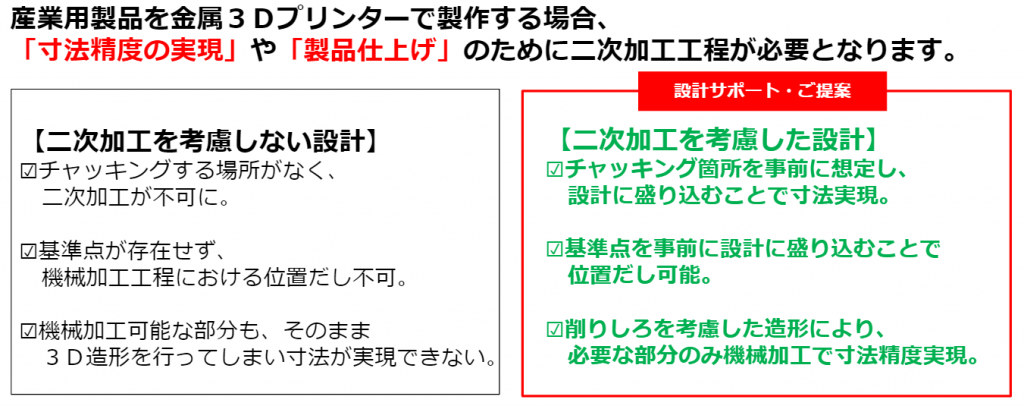

AM造形品の精度としては、むしろ鋳造品に近く、鋳造品であれば、二次加工を入れて精度を出すことが一般的であるので、AM造形品の精度を追求する場合は、いかに二次加工の工程を組んで、それを実施していくのかという点が重要となります。

このように、産業用途のAM造形品を開発・量産化していくためには、設計段階から二次加工工程を考慮した形状を計画しておく必要があり、これをどのように進めていくのかという点は、非常に悩ましいところだと思います。

そもそも、二次加工を考慮しておかないと削り代がないので、加工をすることができませんが、他にも、設計段階で考慮すべきことが多くあります。例えば、掴みしろを追加して、そのまま加工可能な形状で造形しておけば、加工治具製作のためのリードタイムやコストを節約することもできますし、どのように加工をするのか(できるのか)を事前に計画しておくことで、サポートの設計方法や造形姿勢などにも違いが出てきます。

AM造形においては、「ネジ造形が不可」ということは、かなり知られたお話かと思います。一般的な金属加工においては、「嵌め合い公差」が必要な場面が出てくるかと思いますが、AM造形そのままの状態で、「嵌め合い公差」を実現することは、難しいとお考えいただいた方がよいかと思います。

ただし二次加工を加えることで、H7公差などの寸法を実現することは可能です。±0.01~0.02程度のAM造形品としては相当に厳しい公差が必要な部分も、二次加工で実現することができます。

このように、AM造形品の品質向上を図るためには、「二次加工・機械加工」を行うための、このような加工設備やノウハウが必要となってきます。

多くのサービスビューロー様も、二次加工による品質向上に取り組み、寸法精度の高いAM製品を製作されているかと思いますが、これを社内で一貫対応できる会社は限られています。

二次加工を外注製作することでも対応できるかとは思いますが、外注先の品質のコントロールをはじめ、どうしても長くなってしまうリードタイムや、高コスト化など様々な問題があることも事実です。

ODECは、もともとが金属加工を営んできた会社なので、様々な金属加工ノウハウ及び機械加工設備を保有しています。

寸法精度の問題で、開発をあきらめた3D開発品がある場合は、一度お声がけください。

我々のこれまでに培ったノウハウをもって可能な限り実現に向かってのご協力をさせていただきます。

このコラムカテゴリーの記事一覧はこちらから