製品開発・試作のサイクルタイム大幅短縮と量産まで

金属3Dプリンターを、新しい製造方法として採用していくにあたって、「これまでに作れなかったものが作れる」という点は、非常に魅力的な点になると思います。中でも、「薄肉形状」での製品開発は、非常に大きな動機の一つとなると思います。

薄肉形状が必要とされる背景から、既存の加工法での課題、金属3Dプリンターで実現できる精度などをご説明したいと思います。

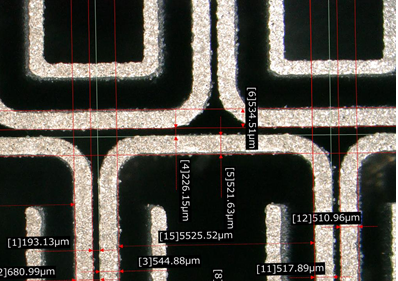

金属3Dプリンターで造形した薄肉形状の例(マイクロスコープ評価)

・製品や部品の省スペース及び軽量化

・材料費節約に伴うコストの削減

・熱伝導効率の向上

自動車業界をはじめ、製品や部品の薄肉化は古くから取り組まれてきた分野であり、近年は過去にもまして、省エネ化が推進されていることから、「いかに小さくするか?」「いかに軽くするか?」という点は、常に検討されていることかと思います。

もちろん、既存の様々な加工により、薄肉形状を加工する技術は存在しております。形状にもよりますが、それぞれの加工法により、様々な制約・限界があり、非常に難しいということも事実です。

例えば、切削加工においては、一定以上の薄肉(技術レベルによりますが、一般的には5mm以下)になると、ひずみや破れなどが発生し、精度よく加工することが困難となります。

プレス・板金加工などにおいても、一定上の薄肉形状ですと、正確な製作ができなくなるので、加工不可となるケースがあります。また、アルミダイカストなどの精密な鋳造を行うにしても、融点の高さなどの制約により、2mmが薄肉形状の目安と呼ばれているようです。

それでは、金属3Dプリンターですと、どの程度の薄肉形状が実現できるのでしょうか?これは設備や材質、構造などによって異なるのですが、一般的には0.5mm程度といわれています。(ただし、0.5mmを基準としていますが、ODECでは0.5mm以下の薄肉形状を持つ製品・部品を数多く製作している実績があります。)

前述の既存の加工法でも、0.5mm以下での微細加工ができる技術を持つ会社は、当然のことながらあります。ただし、3Dプリンターの場合は、他の加工と違い、形状の自由度が高い(造形自体が可能な形状であれば、ある程度安定的に薄肉形状を採用できる)ことと、工程における再現性が高いということが強調できるかと思います。

我々も、ステンレスやアルミ合金、銅合金などで、薄肉形状の造形を数多く行っていますが、形状、特に材質により、実現できる精度が大きく異なってくるというところが現実です。また、単純に薄肉の形状が造形できたとしても、ボアなどにより気密性が維持できていないということが起こり得るため、正確な造形ができているかどうかを確かめないと、致命的な欠陥につながりかねません。

材質により実現できる精度が異なるのは、レーザーパラメータの違いにより、出来上がりの品質が変わってくるところに原因があります。あらゆる材質で、高精度な造形品を安定的に作ることができるか?これはサービスビューローとして、差別化できるポイントであると考えておりますので、今後も、研究開発及び技術の向上に努めていきたいと思います。

<関連コラム>

AM(金属3Dプリンター)造形品の品質保証(造形密度の向上)【第73回】

金属3Dプリンター(AM製造)でメリットを出しやすい加工品【第46回】

このコラムカテゴリーの記事一覧はこちらから