製品開発・試作のサイクルタイム大幅短縮と量産まで

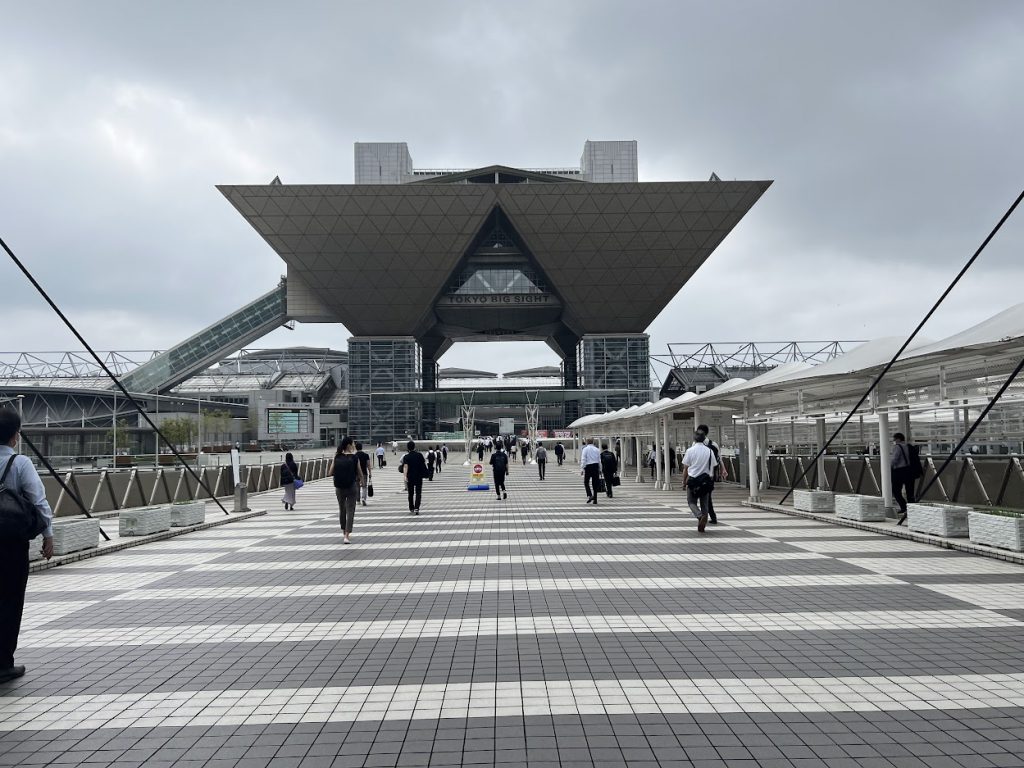

6月23日~25日に東京ビッグサイトで開催された「次世代3Dプリンタ展」に出展させていただきました。

当日にご来場いただきましたお客様におかれましては厚く感謝申し上げます。

さて、コロナもある程度おちついてきている状況もあり、かなりの人手があった印象です。

展示会の当日は、弊社のAMサービスに関するご紹介をはじめ、『6月に導入を行った新規設備(sodick製金属3Dプリンター LPM325S)』、『3Dデータからの製作サービス(二次元図面レス)』、『リバースエンジニアリングサービス』なども、ご来場された方々へご説明させていただきました。

まだまだ、金属AMに関して、なじみがないお客様もいらっしゃいましたが、自社製造工程におけるAM導入を、具体的に検討されているお客様も徐々に増えてきているなという印象がありました。

そこで今回は、自社製造工程にAMを導入するうえでのポイントをご紹介させていただければと思います。

・金属AMで製作するにあたって、構造上の向き不向きがあります。向いている部品としては、「ノズル、バルブ、パイプ、ハウジング、インペラー、ブラケット、バーナー、熱交換器、金型」などがあげられます。

・DfAMの必要性:AMで造形しやすいように形状を再検討、設計思想の転換が必要。

・既存工法とのQCD比較(コストのみの比較だと、メリットが出しづらい)

・AMで使用される材料粉末は、既存の材質と異なることがほとんど。

・材料物性を確認したうえで、基準を満たしているかどうか評価を行う必要があります。

・実際に導入する設備や、サービスビューローなど依頼先の造形品が、メーカー開示のものと同等の物性が出ているかどうか確認すること。

・製品特性、材料物性の両方を満たす装置または造形委託先の選定が必要。(造形方式により、使用できる材料や造形しやすい形状が異なる)

AMを導入するにあたって、基本的な事項を簡単にまとめさせていただきました。

これまでの加工法と異なる点が非常に多いため(ある意味鋳造には近いですが・・・)、単純に設備導入だけを行っても、「まったく動かない設備になってしまっている」というお話も聞きます。そこで、設備導入前に、既存の製品の製造法を「AMでの置き換えるとどうなるか」実際に試してみることをお勧めします。AMの造形に関しては、サービスビューローに委託することで、リスクを最小限に抑えながら、AMの導入計画を進めることができます。

QCDの改善を確認できた後に、改めて自社での造形装置の導入を検討することもよいですし、AMにおいては、二次加工など、造形するだけではなく加工ノウハウが必要な工程も必要となることがありますので、その場合はそのまま製造委託を行うのも手です。

ODECにおきましては、自社にAMを導入するにあたって、造形受託のみではなく、設計開発段階からのサポートをさせていただいている実績がありますので、ご検討の際には、一度お声がけください。

このコラムカテゴリーの記事一覧はこちらから