製品開発・試作のサイクルタイム大幅短縮と量産まで

今回は、金属3Dプリンターを利用した造形方法について、ご説明をさせていただきます。

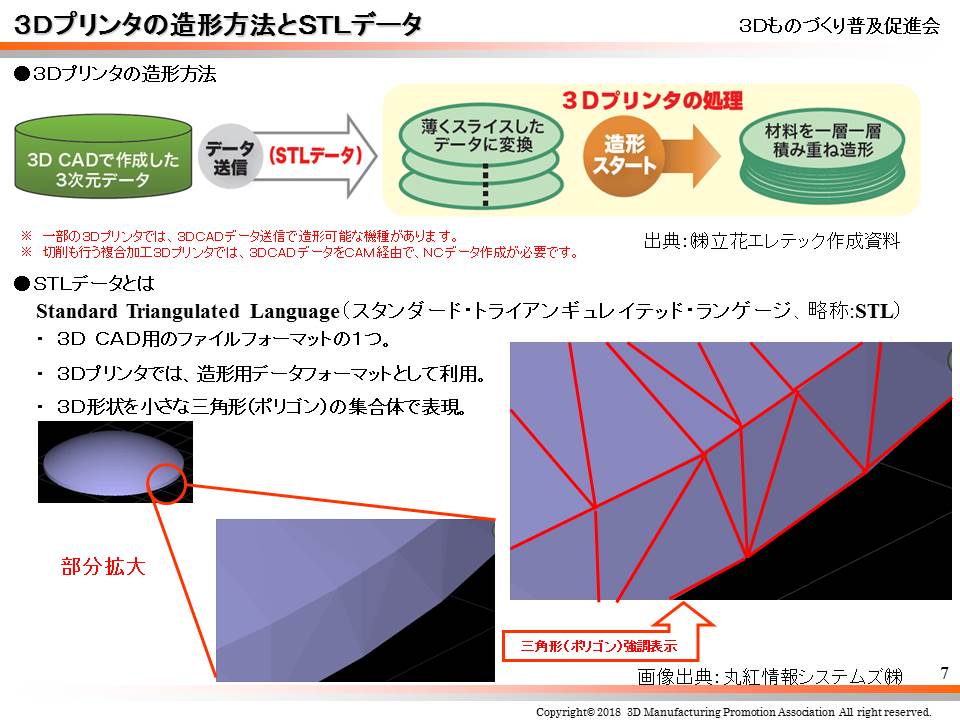

金属3Dプリンターで何かを造形するためには、まず3DCADで作成した3次元データが必要となります。

その後、STLデータと呼ばれる、ファイルフォーマットで、3Dプリント用のデータ作成を行っていきます。

この3Dプリント用のデータを作成する際に、専用のソフトウェアを使用します。

(前回のコラム「第6回 金属3Dプリンター造形に必要なソフトウェア」でソフトウェアをご紹介させていただきました。)

<3Dプリンタの造形方法とSTLデータ>

(出典:3Dものづくり普及促進会 ホームページより)

また、3Dプリンタの造形には様々な方式があり、それぞれ設備により異なります。

代表的な造形方式は、以下となりますが、それぞれ利点や欠点などの特徴があるので作りたいものにより、最適な造形方式を考える必要があります。

■粉末(固着・焼結)方式

利点:実用的材料が使用可能(製品組み込み可能)/少量生産加工機としての運用可能

欠点:焼結方式は機器が他方式に比べ高価

⇒当社が使用する、3D systems社のProX DMP200は、この粉末(焼結)方式が採用されています。

■FDM(熱融解)方式

利点:実用的材料が使用可能(製品組み込み可能)

欠点:積層ピッチが粗い(0.2mm前後)造形材料以外にサポート材必要

■インクジェット方式

利点:積層ピッチが細かい(0.02mm前後)/複数材料を混合造形可能(上位機種)

欠点:実用材料が使用不可(デザイン確認用途が主)/造形材料以外にサポート材必要/未使用時のヘッドメンテナンス必要

■FTI(面露光)・光造形方式

利点:造形物の自由曲面再現性が高い/造形時にサポート材不要

欠点:実用材料が使用不可(デザイン確認用途が主)/運用における手間が多い傾向あり

<3Dプリンタの方式とサポート材の除去>

(出典:3Dものづくり普及促進会 ホームページより)

このように、一口に3Dプリンターといっても、素材(金属なのか?樹脂なのか?)、造形方式に様々な違いがあり、それぞれに特徴がありますので、自社の製品製造には、どのような方式を採用することが適切なのか、しっかりと検討する必要があります。

ODECのご提案としては、粉末(焼結)方式を採用した、高精度な製品造形となりますが、もし自社の製品に3Dプリンター造形を取り入れてみたいというご要望があれば、どのように取り入れるのかという点からご提案させていただきますので、お気軽にご相談ください。