製品開発・試作のサイクルタイム大幅短縮と量産まで

金属積層造形は、レーザービームや電子ビームを照射することにより、金属粉末が「焼結」する性質を利用して、ものづくりを行います。

今回は、この「焼結」という性質について、記載していきます。

[1]焼結とは?

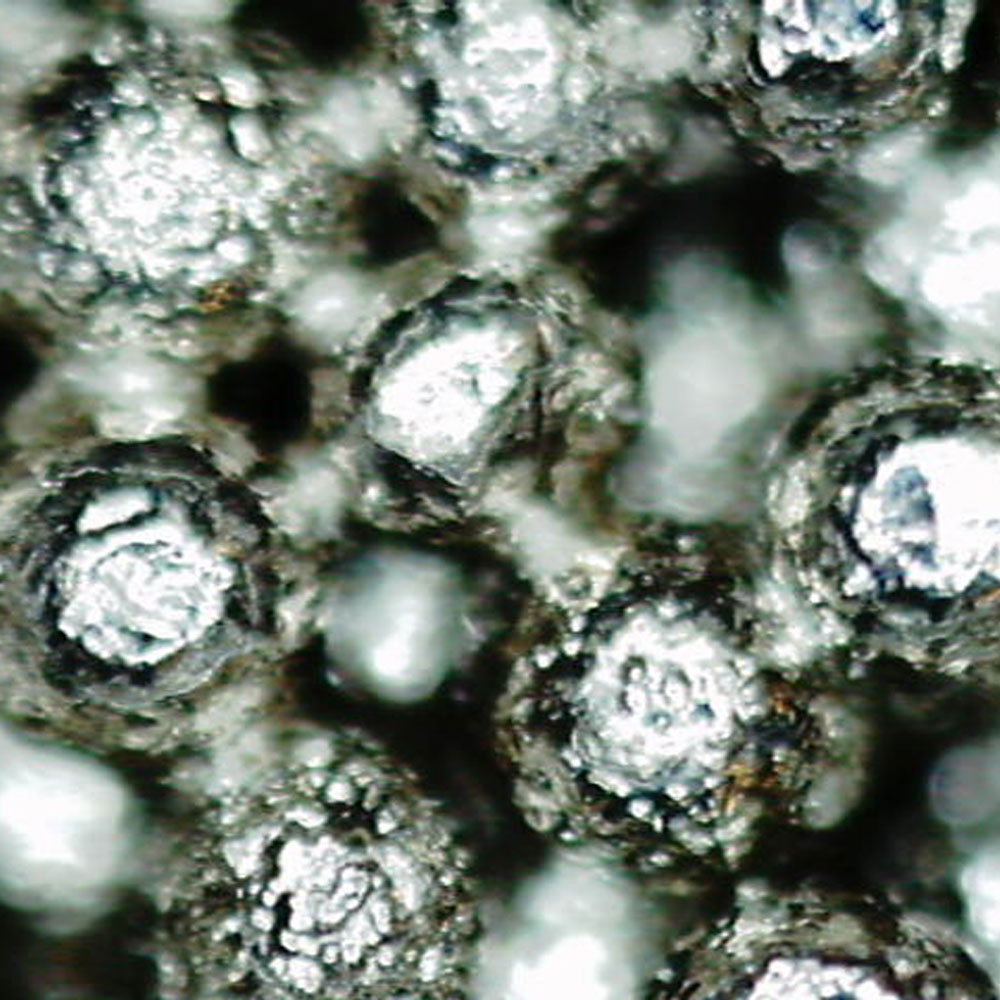

焼結は、融点よりも低い温度まで加熱すると原料粒子同士が接合し、粒子間の隙間が小さくなると同時に、全体が縮小される現象です。セラミックスの製造や粉末冶金などで広く利用され、安定して生産されています。金属積層造形(金属3Dプリンター)においても、この特長を利用した造形が行われています。

[2]焼結のメリットとデメリットは?

焼結という性質を利用して金属などを造形する方法には、下記のようなメリットやデメリットがあります。

☑メリット その① 「サイズが小さいものを多量生産できる」

☑メリット その② 「型を使わないので、高融点・反応しやすい金属の成形に利用できる」

焼結は、成形体を加熱して焼結させる際に型を用いないので、高融点を有する材料や、反応しやすい材料でも利用することができます。また、鍛造のように型を押し付けて変形させないので、塑性変形しない材料にも適用できます。

☑メリット その③ 「セラミックと金属など複合材料の成形も可能」

鋳造では密度の差によって分離してしまうようなセラミックスと金属の複合材料などでも、粉末同士を混ぜて焼結することで複合材料を作ることができます。粉末粒子同士がわずかに焼き付いたところで焼結を止めれば、多孔質体を作ることもできます。

☑デメリット その① 「材料コストの問題」

焼結は金属材料を粉末にする必要があるため、材料によっては製造コストが高くなります。

☑デメリット その② 「機械的強度や疲労強度の問題」

焼結の方法によっては、粉末粒子の間の空間が大きくなることがあります。その場合、材料内部に気孔(ポア)が残留し、緻密な部品を作るのは非常に難しくなります。また、気孔で応力集中が起き、機械的強度や疲労強度が低くなることもあります。→ただし金属3Dプリンターによる金属積層造形の場合は、金属密度は99.6%以上となっており、機械的強度や特性も、切削などの加工法で作られたものと比較し、遜色がない特性を実現できます。

[3]焼結品の用途は?

小型の鋼鉄製歯車なども、焼結によって作られています。大量生産することで生産コストが下げられるため、複雑な形状を有する機械部品で広く用いられています。タングステンやモリブデンなど、高融点金属で機械部品を作る際も焼結が効率的です。

焼結を使用した製品の例を挙げていきます。セラミックス製の製品では、研削砥石や切削工具、耐火物、セラミックス包丁、フェライト磁石などです。粉末ハイスの刃物は切れ味が長く続くことで知られています。セラミックス製の部品のほとんどは、焼結によって作られています。機械構造用部品も、セラミックスヒーターやセンサなどに使用される機能性セラミックスも、原料粉末から焼結によって作製されています。炭化タングステンWCをコバルトCoで焼き固めた超硬合金、セラミックスと金属の複合材料であるサーメットも、焼結によるものです。また、焼結は、複雑な形状の多孔質体(※)も作ることができるため、フィルタや散気体などにも用いられています。焼結含油軸受は、多孔質金属を加工した上に潤滑剤を染み込ませた自己給油ができる軸受です。

※多孔質体とは、細孔が非常に多く空いている構造のこと。細孔の大きさによって、ミクロポーラス、メソポーラス、マクロポーラスに分けられる。例えば、活性炭やゼオライトなどはミクロポーラス、MCMやFSMなどはメソポーラス、軽石などはマクロポーラスである。主として、吸着剤や触媒担体に用いられる。