製品開発・試作のサイクルタイム大幅短縮と量産まで

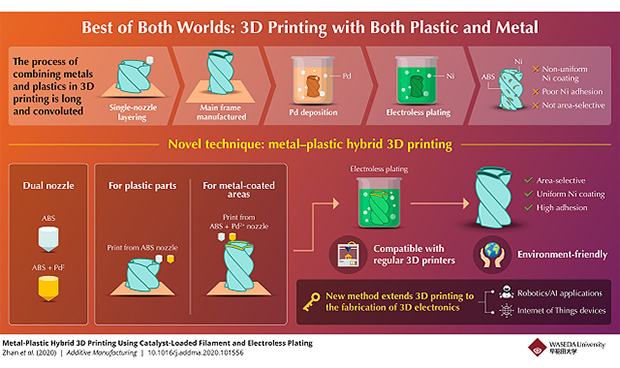

早稲田大学は、2020年9月24日、めっき技術と3Dプリンティング技術を組み合わせた新たな立体造形技術を開発したと発表した。金属とプラスチックの融点が異なるという問題を解決し、金属とプラスチック両方で構成される任意の形状の立体を造形できることを実証。その研究成果は『Additive Manufacturing』に2020年8月24日付で発表されている。

早大、金属とプラスチックのハイブリッド3Dプリンティング手法を開発(2020.11.07 fabcross)

めっき技術と3Dプリントを組み合わせることにより、金属とプラスチックの両方を用いた立体造形物を製作する技術を開発したと発表をしています。

この場合の金属部は、無電解ニッケルメッキを施した部分のことで、プラスチックの3Dプリント造形物に塩化パラジウム部分に金属膜を析出させるという手法を開発したとのことです。

ポイントとしては、この塩化パラジウムを含むフィラメント(FDM®(熱溶解積層法)3Dプリンターの専用材料のこと)を開発、これを通常のフィラメントと一緒に造形して、性質の異なる層を作り出していることです。

この研究成果により、金属とプラスチックが合成された3D造形物が製作できるようになっていくということです。そして、金属とプラスチックを組み合わせた造形物を容易に3Dプリントできるようになれば、AI/IoTデバイスやロボット製品など今後の発展が強く期待される分野において、その研究の促進に貢献するのではないかと期待されているとのこと。

3Dプリンターにて付加価値の高い製品を作るために、最も重要なキーワードは、「一体化」であると考えています。「一体化」することで、形状の自由度が最大化し、必要のない工数が最小化します。

現在PBF方式における金属3Dプリンターでは、異材質の造形物を同時につくることは相当にハードルが高いですが、異材質の土台の上に、粉末を敷き詰めて、造形する手法はすでに実用化されています。

近い将来、金属と樹脂を一体造形できる3Dプリンターが一般的になっていくのかどうか、楽しみな話です。