製品開発・試作のサイクルタイム大幅短縮と量産まで

最近色々なところで、「デジタルツインなものづくり」とか「DXのカギを握るのはデジタルツインだ」などと耳にすることがあります。今回は、デジタルツインについて、3Dプリンターをどのように製造現場で生かしていくのかという観点も加えて解説してみたいと思います。

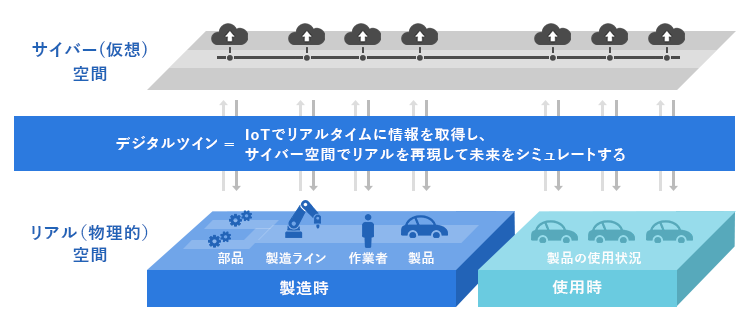

デジタルツインとは、物理世界(現実世界)に実在しているものを、デジタル空間でリアルに表現したものを指します。「デジタル=電子的(デジタル)な、ツイン=双子」です。これにより、現実世界の仕組みや稼働状況などをデジタル空間に構築し、リアルなシミュレーションを行うことが可能となります。IoTが普及し、あらゆるモノのデータ取得が可能になったことで、デジタルツインの技術も飛躍的に進化しています。

抽象的な言葉なので、イメージしにくいのですが、身近なものでデジタルツインをイメージできるものがあります。

皆さんは、飲食店や美容院などを調べる時にグーグルマップを使用して、お店の位置や、周辺情報を確認したことはありませんか。これも、現実世界の道路やお店の情報がグーグルマップというデジタル上に再現されたデジタルツインです。さらに、グーグルマップを使って地図上を歩く機能もあります。これもまた、デジタル上に再現された道路、建物のデジタルツインです。

現在の情報をデジタル空間に再現し、これを活用した高度なシミュレーションやリアルタイムな遠隔操作、これがデジタルツインによって実現されることの概要です。

デジタルツインの効果が最も期待されている業界の一つが製造業です。

設備保全や故障予知など、IOTやAIによりある程度実現されつつありますが、これがデジタルツインに連携することで、対応スピード・コスト・品質改善につながる可能性があります。

一つモデルケースを考えてみましょう。

例えば、『製品や製造ラインに何らかの故障トラブルが起きた』と仮定します。

デジタルツインを最大限活用しているスマート工場では、トラブルに関する情報が、IOTによりリアルタイムに収集されています。このデータは、AIやBIにより分析されており、原因はすでにわかる状態になっています。

耐久性不足により、あるパーツが破損してしまったことがトラブルの原因です。

設計部門の担当者は、デジタルツインを確認し、CADソフトに補修パーツの設計見直し条件を設定します。この見直し条件は、エラー原因をもとに設定されています。CADソフトは複数パターンの形状をシミュレーションし、担当者はコストと機能に見合ったデザインを選択し、3D―CADデータとして出力します。

この3D-CADデータを、デジタルツイン上の3Dプリンターのソフトウェア(CAM)に送信すると、現場で3Dプリンターが稼働し、補修パーツが供給されます。

トラブル発生から数時間で対策パーツが供給され、設備停止最小限に抑えることができました。これに対応にかかわった人員はせいぜい2~3名でしょうか?非常に効率的な設備保守対応です。

いかがでしょうか、日本国内ではまだデジタルツインは、「工場内の可視化」にとどまっているのが現状といわれています。ただし、これからは、デジタルは確認するだけではなく、いかにサービスまで結びつけるかが重要になってくるかと思います。このサービス化の中で3Dプリンターは重要なテクノロジーの一つとなっていきそうな予感はあります。