製品開発・試作のサイクルタイム大幅短縮と量産まで

今回は、金属3Dプリンターを使って試作品を作成するときの注意点を、記載していきたいと思います。

鋳造品や鍛造品、複雑形状品の試作を考えた場合、金属3Dプリンターでの製作は、金型や専用治工具などを用意する必要がなく、製作検討もスピーディーなため、コストメリットや納期短縮などに大きな効果が発揮されます。

ただし、あらかじめ考えておかなければならない、下記のような注意点があります。

(PBF方式での金属3Dプリンターにてご説明していきます。)

金属3Dプリンターで製品を試作することを考えた場合、表面粗さは大きなポイントの一つとなります。金属3Dプリンターは、粒度が20μm~60µm程の金属粉末を溶融(または焼結)させながら積層を行っていきますが、粉末の微小な溶け残りなど、表面に微小な凹凸が残ります。材質によっても異なりますが、おおよそRa10~20の範囲内の粗さだとお考え下さい。

※ショットブラストで表面仕上げを行っていますが、どうしても表面のざらざら感は残ります。

また、サポート材を除去した際のサポート痕も表面粗さを損ねる原因となりますので注意が必要です。

(特にサポートをつける場所によっては、十分な除去加工ができないケースもあります。)

ただし、二次加工を行うことによって、表面の粗さ改善は行うことができるので、もしこのようなお悩みがあれば、一度ご相談ください。

金属3Dプリンター、特にPBF方式の場合、微細な形状の再現が得意なため、寸法精度を期待してしまいますが、実際に造形をしてみると、100~200µm程度の誤差が発生します。この誤差は、形状による歪みの影響、造形条件の問題、粉末の問題など様々な原因で発生します。二次加工を行うことで寸法精度の向上を行うことも可能ですが、例えば内部形状の精度を考えた場合、造形が終わった後に加工を行うことはできません。

3Dスキャンによる形状解析や評価により設計データを調整して再造形をしたり、造形条件の調整を行うことで、要求寸法に近づけていくことは可能ですが、初回の造形で寸法精度を期待することは、難しいと考えておいていただく必要があるかと思います。

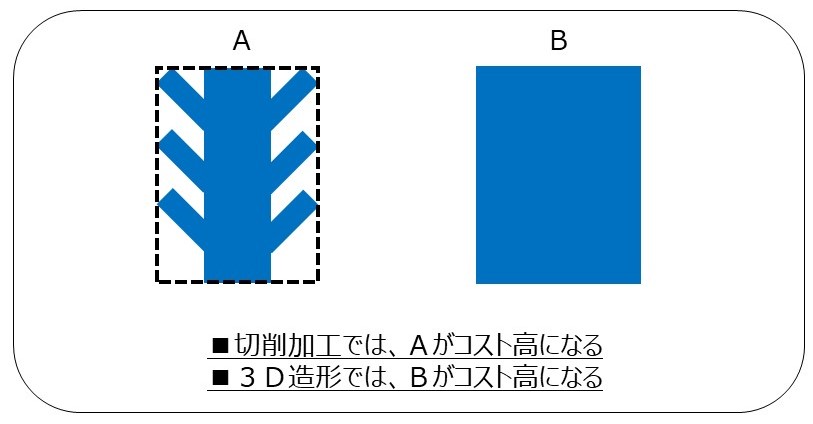

金属3Dプリンターによる積層造形は、AM(アディティブマニュファクチャリング)と呼ばれており、「加えていく」製作方法となります。そのため、切削加工などの「除いていく」製作方法と比較すると、コストに対する考え方が異なります。例えば下図のような形状で考えると、3Dプリンターの場合、Aの方が低コストで製作でき、切削加工であれば、Bの方が低コストとなります。(例外はありますが)

また、体積が大きくなればなるほど、材料の粉末の使用量や設備の稼働時間が多くなってしまうため、コスト高になってしまいます。

そのため、3Dプリンターの特性を理解したうえで、必要な機能を最小限の大きさで再現することが、最も3Dプリンターの特性を生かし、低コストでの試作につながっていきます。

金属3Dプリンターで造形を行う場合、ステンレス、鉄、アルミ、銅合金などでの粉末材料で造形することができますが、一般的に使用される鋼材と比較すると、使用できる材質は限られています。そのため、試作品の性能評価を行う場合には、この材質違いから、そのものズバリの結果を期待することは難しいです。

以上のような注意点を理解していれば、金属3Dプリンターは、圧倒的に早く、これまでにできないような形状も作ることができるので、試作には最適な製作方法といえます。また、「強度に問題はないのか」「巣があるのでは?(密度上の問題)」というようなご心配事項については、航空機エンジンなどすでに最終製品として使われている製造法なので、特に問題はないと考えていただけるかと思います。(ただし形状によっては、正常な造形ができないケースもあるので、造形密度等、品質保証には力を入れております。)

製品の大きさやロット数量によっては、金属3Dプリンターで量産することも現実味を帯びてきています。そうなれば、量産までのサイクルタイムも圧倒的に短縮できるので、皆様のお役に立てるよう、技術の向上に励んでいきたいと思います。

開発職・設計職の方のお役に立てるよう、図面作成の手間を減らし、「3Dデータからそのまま製作」を行うサービスをスタートしました。金属3Dプリンター造形だけではなく、切削加工にも対応しています。(詳細は下記にてご確認ください)