製品開発・試作のサイクルタイム大幅短縮と量産まで

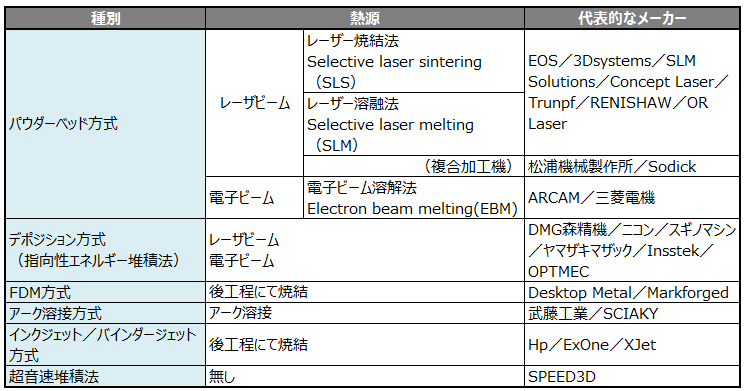

金属3Dプリンターの造形方式には、様々な種類があります。それぞれについて、今回は解説していきたいと思います。

■パウダーベッド方式

パウダーベッド方式は、金属3Dプリンターの中で最も主流の方式です。金属粉末を敷き詰め、熱源となるレーザや電子ビームで造形する部分を溶融・凝固させる方法です。金属粉末を敷き詰め、溶融・凝固を繰り返すことで造形します。造形終了後には、固化していない粉末を取り除いて造形物を取り出す必要があります。

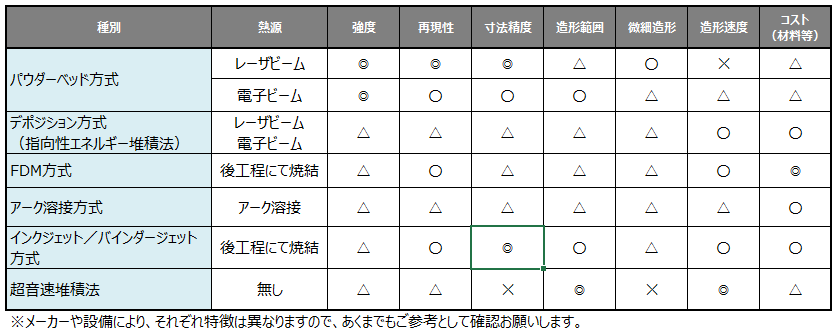

また、同じパウダーベッド方式においても、「レーザビーム熱源方式」と「電子ビーム熱源方式」があり、それぞれに特徴が異なります。一例をあげると、レーザービームの場合は、造形精度向上や微細形状が得意な反面、スピードが遅く、電子ビームにおいては、造形スピードが速いため、大きな造形物などが得意ですが、精度が出ずらいというような特性があります。また、積層造形と同時にミーリング加工を行う複合加工機も存在し、内部形状を後加工することは、複合加工機でないと不可能ですので、3D水管付きの金型など、造形を行いながら加工を入れたいものなどは、この複合加工機でしかできません。

■デポジション方式(指向性エネルギー堆積法)

デポジション方式(指向性エネルギー堆積法)は溶かした金属材料を集積させて造形する方法です。主にレーザを熱源とし、ノズルから金属パウダーを集めるように噴射し、中心にレーザを照射することで金属が溶けて噴射されるような方法になります。いわゆる肉盛りで形状を作っていくことができるので、欠損部分を補修することができ、金型や部品の補修などにも効果があります。ただし精度に難点があり、密度もパウダーベッド方式に比較すると劣ってしまいます。また、積層痕がついてしまうことも課題の一つです。

■FDM方式

FDM方式は、これまで、樹脂の3Dプリンターで用いられてきましたが、金属においてもこの方式が採用された設備がリリースされ始め、非常に注目をされています。この方式では熱可塑性樹脂材料に金属の粉末が入ります。そのため、熱可塑性樹脂材料はバインダーとなりますので、「脱脂」工程により抜く必要があります。脱脂された造形品はグリーン体と呼ばれ、後工程で焼結をして金属部品になります。焼結時にはバインダーがなくなるので約20%収縮します、そのためこの脱脂を見越して、大きいサイズでデータを作成し、造形を行う必要があります。この方式もサポート材は必要となりますが、接地面がセラミックなので取り外しが容易です。

■アーク溶接方式

アーク溶接方式は溶接機器によって、連続的に溶接ワイヤとシールドガスを半自動で供給し積層していく方法です。同方式の設備は価格も安く、汎用性も高いため、注目されています。

■インクジェット/バインダージェット方式

バインダージェット方式は金属粉末にバインダー(液体結合剤)を噴射して結合させながら造形する方法です。造形時にバインダーを使用することから造形後、バインダーを除去し、完成品にします。

■超音速堆積法

超音速堆積法はまったく新しい方式の金属3Dプリンタ-になります。名前の通りロケットノズルから金属粉末の入った空気を音速の3倍に加速し、吹き付ける(ぶつける)ことにより金属の粒子を結合させます。熱源(レーザーやビーム)を使用しないので不可能であった金属材料にも対応できることから注目が集まっています。

◆各方式別の特徴の整理

まとめ

このように様々方式の金属3Dプリンターが市場にリリースされています。これからも新しい方式の革新的な3Dプリンターがリリースされることと思います。私たちとしては、まずは今導入しているプリンターをもっと使いこなせるようにノウハウをためていき、新しい技術にも積極的にリサーチを行いながら、チャレンジできるように取り組んでいければ、と考えています。