製品開発・試作のサイクルタイム大幅短縮と量産まで

前回は、トポロジー最適化の種類やソフトウェアについて記事にいたしました。

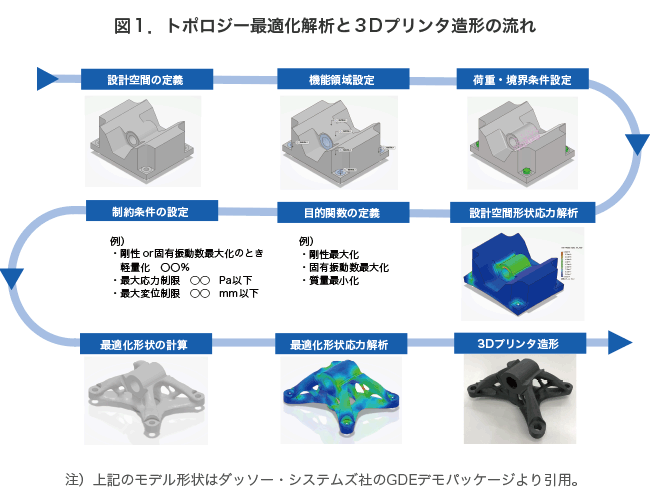

今週は、トポロジー最適化の具体的な手順について解説していきます。

1.まずは、最適化したい部品の形状を作ることが可能な3次元の領域範囲を定義します。

これをデザイン・スペースまたは設計空間と呼びます。

2.設計空間において、部品に荷重がかかる部分、境界条件が設定される部分を形状が変更がされないよう、

「機能領域」として設定します。設計空間から「機能領域」を差し引いた部分に新しい形状が生成されます。

4.その後、設計空間に生成された形状モデルに荷重条件と拘束条件を設定して応力解析を行います。

5.最適化解析のために目標関数を定義します。この例の場合は剛性最大化です。

6.次に制約条件を設定します。この例では重量が設計空間の15%に軽くなるように設定しています。

7.最適化ソルバーを実行すると目的関数に沿って制約条件を満たすように最適化された形状が生成されます。

8.最適化形状をSTLファイルでエクスポートして3Dプリンタに入力し造形します。

図1にトポロジー最適化解析の流れを示します。

このように、トポロジー最適化とは、設計者が設定した条件をパラメータ化し、その条件に最適な形状をソフトウェアが計算してくれるソフトウェアです。ただし、既存部品に対する置き換えだと、デザイン・スペースを十分に確保できるとは限らないため最も「最適」な形状にならないということもあるようです。

やはり新しい製品や部品の開発(0からの設計)をする際に、最も効果を発揮する設計手法であるということも、設計者の方は、念頭に置いておく必要があるのかもしれませんね。

関連コラム

今注目を集めるトポロジー設計(トポロジー最適化)<1>【第41回】

今注目を集めるトポロジー設計(トポロジー最適化)<2>【第42回】

今注目を集めるトポロジー設計(トポロジー最適化)<3>【第43回】

開発職・設計職の方のお役に立てるよう、図面作成の手間を減らし、「3Dデータからそのまま製作」を行うサービスをスタートしました。金属3Dプリンター造形だけではなく、切削加工にも対応しています。(詳細は下記にてご確認ください)