製品開発・試作のサイクルタイム大幅短縮と量産まで

今回は、金属3Dプリンティングを行う上での、重要となる用語について解説を進めていきます。

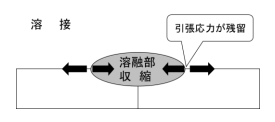

残留応力 とは、 外力を除去した後でも物体内に存在する応力のことであるといわれています。金属3Dプリンティングにおける残留応力は、溶接における引張残留応力の発生事例と同じような現象であるといわれています。溶接においては、溶融部が冷え固まる際に収縮しますので、溶接境界部ではこれに反発する引張応力が残留します。

パウダーベッド方式の金属3Dプリンターにおいて、造形品がベースプレートの上に積層される状態を想定します。造形後の高温な状態から冷却が進むにあたり、造形品は収縮しようとしますが、ベースプレートに拘束されているため、十分に収縮されず、その発生した力が残留応力としての残り、ベースプレート切り離し後、造形品の変形の原因となることがあります。

<関連コラム>

金属3Dプリンター造形品の歪み(残留応力)に関して【第51回】

物体の温度が変化すると,熱ひずみが生じる。この熱ひずみに伴って発生する応力が,熱応力であるといわれます。AMにおいては、造形品の精度を向上させるため、この熱ひずみをいかにコントロールするのかが重要となります。ひずみの発生を事前にシミュレーションできるソフトウェアなども、現在開発が進んでいます。

AM(主に金属3Dプリンティング)においては、金属粉末をレーザー等の熱源により溶かして、形状を積層していきますが、その際、造形品質を評価するうえで重要となるのがこのメルティング率(造形密度)です。メルティング率が低い場合、その造形品は緻密な造形ができていないと判断します。具体的には、想定される強度が出ない(強度不足)、クラックなどの発生による漏れ(気密性が必要な製品など)などの原因となります。

<関連コラム>

AM(金属3Dプリンター)造形品の品質保証(造形密度の向上)【第73回】

AM(主に金属3Dプリンティング)において、レーザーにより金属粉末を溶かしますが、この際のレーザーの照射条件を「レーザーパラメータ」と呼びます。主要なパラメータとしては、「レーザー出力」「スキャンスピード(速度)」「スキャンピッチ(間隔)」「積層厚」となります。これは、造形装置、金属粉末材料ごとに異なり、最適なパラメータを設定できない場合は、前述のメルティング率(造形密度)不足やそもそも形状が造形できないなど、正常な造形ができないということになります。

装置メーカーが基本的なパラメータを提供してくれる場合が多いですが、使用する材料によっては、独自にパラメータ開発をする必要などもあり、また製品によっては、個別のパラメータを設定する必要があるケースもあります。

サポートとは、3Dプリンターで造形を行う過程で「造形物を支える」材料のことを指します。サポート材は、造形物の土台や足場になります。樹脂においても、金属においても、3Dプリンターの多くは、積層で形が作られるため、サポート材が必要になることが多いです。サポート材は造形後、除去を行う必要がありますので、サポート除去後の仕上がりまでを見込んで設計や製造を行う必要があります。

AMにおける「ヒューム」とは金属粉末溶融時に発生した金属蒸気が凝集して微細な粒子となったものを指しています。多くの金属3Dプリンターではヒュームを回収する空気の流れがチャンバー内にありますが、この流れがない場合はレーザーのレンズに付着し曇りの原因となります。レンズが曇るとレーザーの乱反射による品質低下や、出力不足につながるリスクが上がります。また、「ヒューム」は粒径0.1μm程度の極小粒子が鎖状につながり、チャンバー内に浮遊するので、レーザーのレンズは細目に清掃をおこなう必要があります。

スパッタもヒュームとよく似た現象で、金属粉末の溶融中に飛散する金属粒のことです。最適なレーザーパラメータ(エネルギー)が設定されていない場合、それが原因でスパッタが発生し、造形品質が落ちる要因となったり、設備停止につながることも考えられます。そのため「スパッタ」が発生するようになったら、レーザーやレンズ、パラメーターを確認する必要があります。

コンタミとは「コンタミネーション」の略語です。AMにおいての「コンタミ」とは、不純物が混じることを表します。一台の金属3Dプリンターで複数の金属材質を造形する場合、チャンバー内に別材質の金属粉末が残留していると、造形を行う際、その残留している粉末が、造形品に混じってしまうリスクが発生します。そうなると、造形物の本来の強度が発揮できないなど造形品質が保証できなくなります。このような「コンタミ」を防ぐために、材料を変える際には、設備をばらして、チャンバー内部の徹底的な清掃をおこなう必要があります。

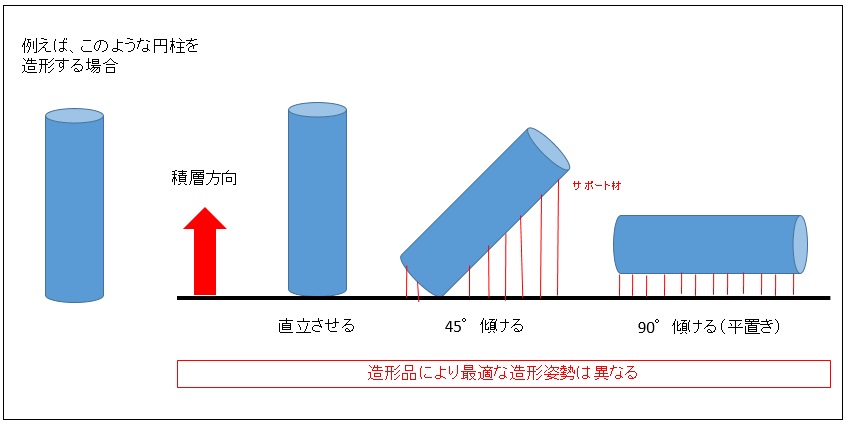

造形姿勢とは、「造形品の造形配置・角度のこと」を表します。AMにおいて造形品は、基本的に積層により形作られるので、「造形方向」というものが存在します。この「造形方向」を加味して製品の配置を検討し「造形姿勢」を決める必要があります。例えば下図のような円柱を造形するとして、下のような3パターンの造形姿勢を検討しました。直立させるパターンがサポートも必要なく、造形品質も安定しそうですが、平置きの方が積層回数が少ないため、造形するための時間が少なくなります。そのため、いかに最適な造形姿勢を設定できるかということは、造形品質はもちろんのこと、造形時間やサポート除去などの後工程に関係する重要な点であるといえます。

次回も金属3Dプリンティングに関する用語解説を進めていきます。